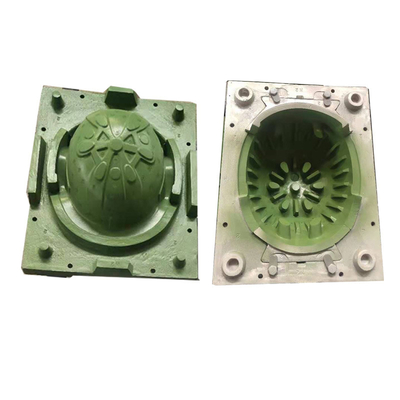

Cetakan EPS digunakan untuk membuat produk busa polistiren yang diperluas berbentuk khusus.Desain cetakan dan proses manufaktur sangat penting untuk memproduksi bagian EPS berkualitas tinggi.Berikut beberapa aspek utama yang perlu dipertimbangkan:

Bahan cetakan:

Aluminium dan baja adalah bahan cetakan umum untuk EPS.Aluminium ringan dan hemat biaya, sedangkan baja menawarkan daya tahan dan presisi yang lebih tinggi.

Bahan cetakan harus mampu menahan panas dan tekanan dari proses ekspansi EPS.

Desain rongga cetakan:

Bentuk rongga cetakan secara langsung menentukan geometri produk akhir.Pemodelan 3D dan simulasi yang cermat diperlukan untuk mengoptimalkan desain rongga.

Sudut draf, mekanisme ejeksi, dan penempatan garis pemisahan sangat penting untuk penghapusan bagian dan akurasi dimensi.

Cetakan multi-ruang memungkinkan volume produksi yang lebih tinggi dalam satu siklus.

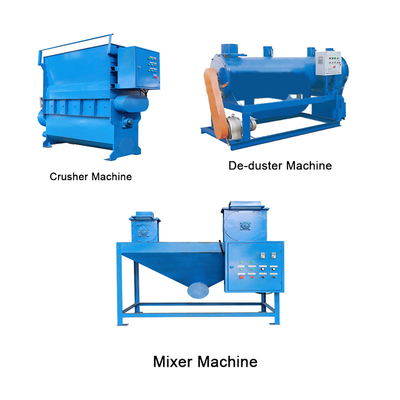

Fusi manik:

Manik-manik EPS harus menyatu dengan baik di dalam cetakan untuk menciptakan bagian struktural yang kohesif.

Ukuran manik, kepadatan, dan sifat fusi mempengaruhi desain cetakan dan parameter proses ekspansi.

Fusi manik-manik yang tidak tepat dapat menyebabkan titik lemah atau kekosongan dalam produk EPS akhir.

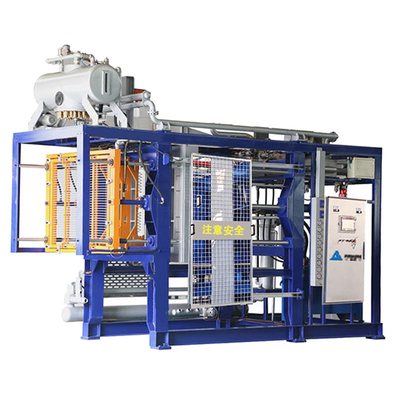

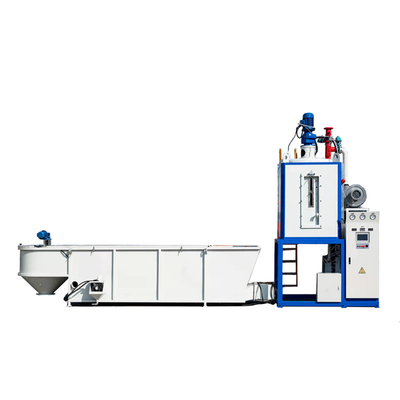

Kemampuan pembuatan:

Waktu siklus, demolding, post-processing, dan kebutuhan kemasan harus dipertimbangkan untuk produksi volume tinggi yang efisien.

Fitur pendinginan, pemanasan, dan otomatisasi cetakan mempengaruhi keseluruhan proses manufaktur.

Simulasi dan Prototyping:

Alat CAE (Computer-Aided Engineering) digunakan untuk memodelkan pengisian cetakan, ekspansi manik, dan ejeksi bagian.

Prototyping fisik dan pengujian membantu memvalidasi desain cetakan sebelum produksi skala penuh.

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!